加工基础

1、什么是数控加工?

数控加工就是将加工数据和工艺参数输入机床,机床的控制系统对输入信息进行运算与控制,并不断地向驱动系统发送运动脉冲信号,驱动系统将脉冲信号进行转换与放大处理,然后由传动机构驱动机床运动,从而完成零件加工。

2、数控加工一般包括那些内容?

1) 对图纸进行分析,确定加工区域;

2) 构造加工部分的几何形状;

3) 根据加工条件,选择加工参数,生成加工路径;

4) 刀具路径分析、模拟;

5) 开始加工;

3、数控系统的控制动作包括那些?

1) 主轴的起、停、转速、转向控制;

2) 进给坐标轴的坐标、速度、进给方式(直线、圆弧等);

3) 刀具补偿、换刀、辅助动作(机台锁紧/松开、冷却泵等开关);

4、常见的数控系统的有那些?

Funuc, Siemens, Fidia, Heidenhain, Fagor, Num, Okuma, Deckel, Mitsubishi

5、普通铣削和数控铣削的主要区别是什么?

普通铣削的进给运动以单轴运动为主,数控铣削实现了多轴联动。

6、数控铣削加工常用的刀具是哪些?

面铣刀、立铣刀、盘铣刀、角度铣刀、键槽铣刀、切断铣刀、成型铣刀。

7、数控加工中需要考虑的切削要素包括那些?

主要考虑的因素是最大切除效率和主轴转速,最大切削效率决定于进给速度、吃刀深度、侧向进给量;主轴转速影响切削速度、每齿每转进给量。

8、影响切削加工的综合因素包括那些?

1) 机床,机床的刚性、功率、速度范围等

2) 刀具,刀具的长度、刃长、直径、材料、齿数、角度参数、涂层等;

3) 工件,材质、热处理性能、薄厚等;

4) 装卡方式(工件紧固程度),压板、台钳等;

5) 冷却方式,油冷、气冷等;

9、数控铣加工的如何分类?

一般按照可同时控制而且相互独立的轴数分类,常见的有两轴加工、两轴半加工、三轴加工、四轴加工、五轴加工。

10、四轴加工的对象是什么?

主要用于加工单个的叶轮叶片、圆柱凸轮等。

11、五轴加工的对象是什么?

主要用于加工整体叶轮、机翼、垂直于曲面的直壁等。

12、曲面加工是否存在刀具半径补偿?

曲面加工也存在半径补偿,因为这种计算比较复杂,只能用编程软件自动计算。

13、数控加工的速度包括那些?

主轴转速、定位速度、下刀速度、进刀速度、加工速度、抬刀速度。

14、安全高度的作用是什么?

避让装卡卡具、换刀、暂停、工件装卡时刀具的高度。

17、定位高度的作用是什么?

用于确定两条两邻的刀具路径之间的连刀高度。

18、慢速下刀距离得作用是什么?

提高下刀效率。

19、加工曲面的粗糙度受加工误差的影响吗?

几乎不受影响,曲面的粗糙度主要取决于残留高度,通过减小相邻两条路径的间距可以减小残留高度。

20、顺铣、逆铣如何选用?

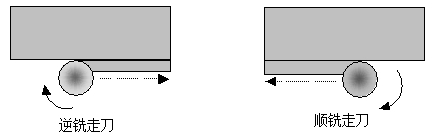

顺铣、逆铣的区别在于切削刃是迎着走刀方向切削还是背对走刀方向切削。迎着切削的是逆铣,背对走刀方向切削的是顺铣。

顺铣走刀的切削力小,刀具磨损小,加工质量好。在雕刻加工,建议用户使用顺铣走刀方式

21、什么是干涉现象?

在加工过程中,如果刀具切到了不该切的部分,则成为出现干涉现象,也称为过切。

22、设计模型和加工模型有何不同?

设计模型是用来确立产品的最终形状,加工模型就是用来生成刀具路径的中间图形。他们之间具有紧密的关系,但并不完全一致。比如一个三维型腔的设计模型构是由曲面构成的,而生成刀具路径的加工模型仅仅是型腔的二维边界线。